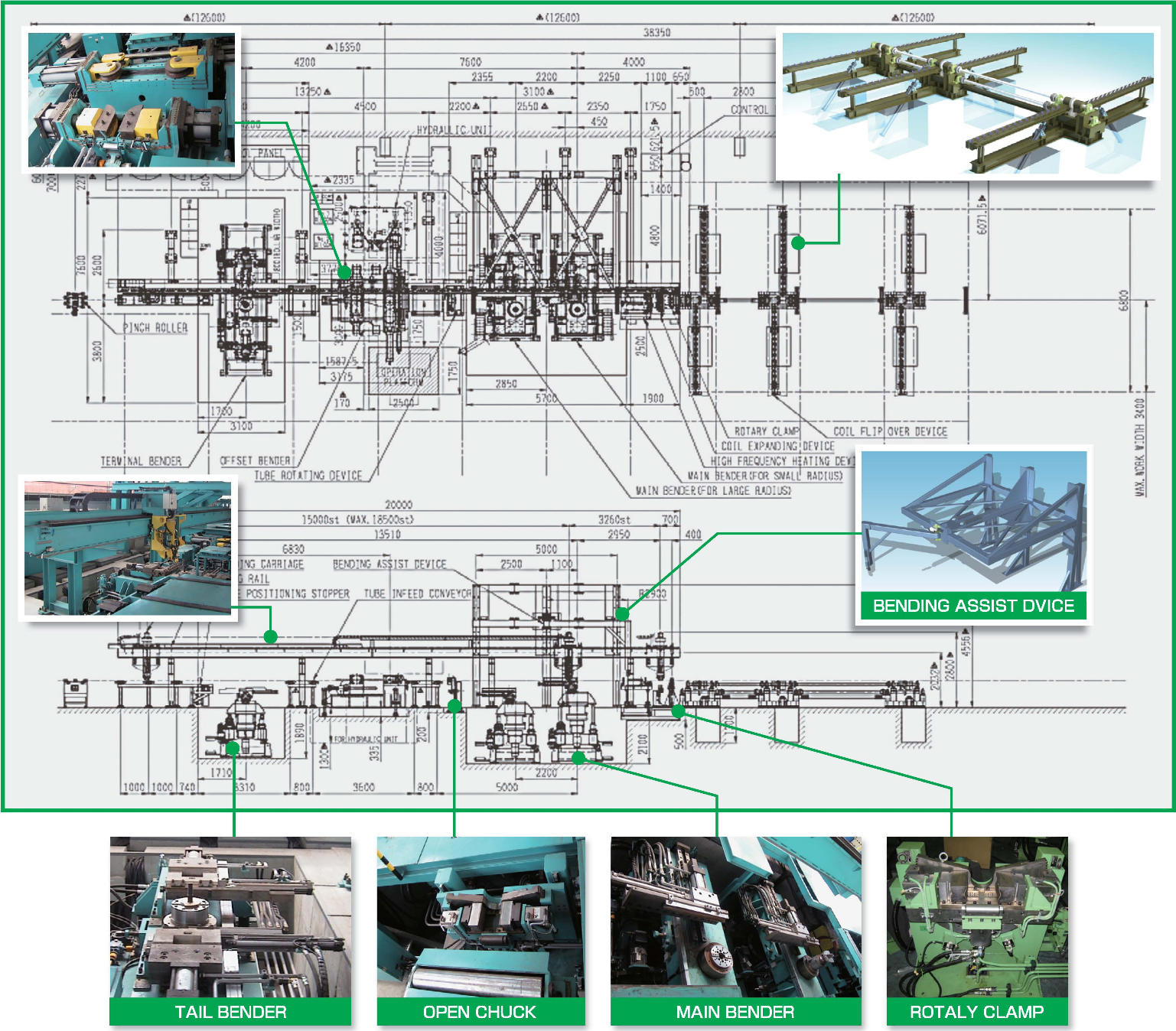

縦列型ボイラーチューブシステムベンダー(蛇行連続曲げベンダー)

➊高曲げトルクにも拘らず曲げをACサーボモーター駆動制御。

➋ベンドヘッドの昇降及びシフト動作をACサーボモーター駆動制御

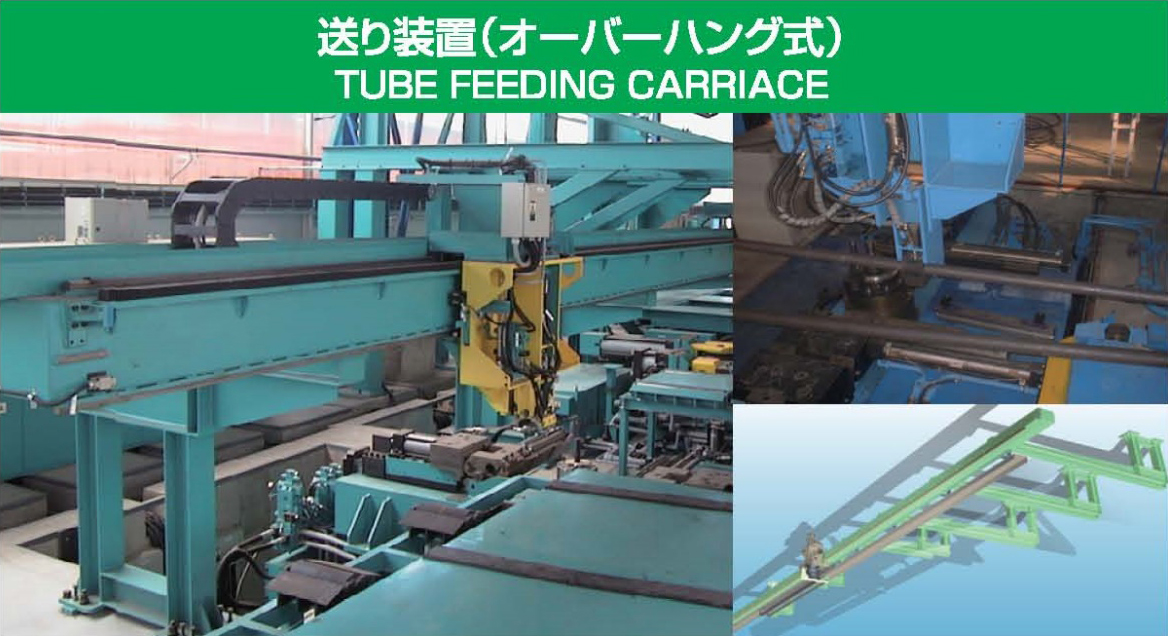

➌送り装置は、オーバーハング方式の採用より、曲げ干渉が小さくまた、曲げセンター迄チューブを送る事が可能です

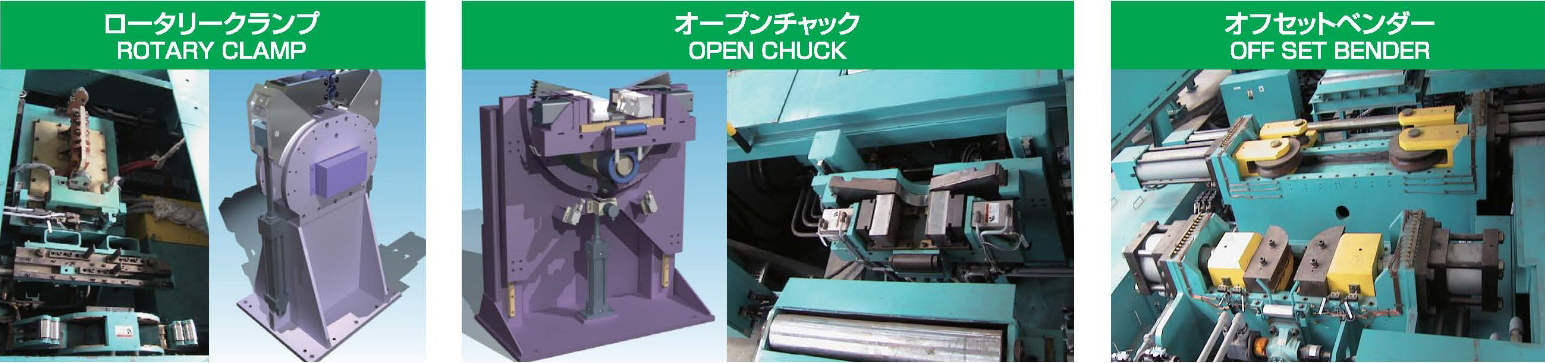

➍クランプ方式は、曲げ型分割式による直動型の為にU曲げ後も容易にチューブを送り出すことが出来ます。

➎反転装置を設ける事で、同一曲げ方向で連続曲げが可能となり、装置スペースが小さくて良い。

➏クランプ方式は、曲げ型分割式による直動型の為にU曲げ後も容易にチューブを送り出すことが出来ます。

➐ロータリクランプで、ワーク反転時に保持しますので位置ヅレせず、抵抗もなくスムーズに反転出来ます

➑高周波加熱装置を付帯する事で、小半径曲げが可能です。

➒終端ベンダーにより、曲げ始め及び終わり時の端曲げが可能な為に、サイクルタイムが短縮されます。

❿曲げ段数が少なくて、長さが短い場合はオープンチャックでワークを反転できる為にサイクルタイムが短縮されます。

⓫曲げ途中でのオフセット曲げが可能です。

⓬曲げ助成装置により、曲げに連動してワークを助成します

⓭プレッシャー力は、圧力制御によりチューブ曲げ仕様に応じ再現性の高いセットアップとして保存出来ます。

⓮サイドブスト圧力の多段制御により、U曲げ後のネックダウンを改善します。

⓯曲げ解析により、曲げ緒言及び金型形状を事前に検証できます。

搬入装置上に挿入された長尺のボイラーチューブを、予め操作盤にて入力されたデータ又は上位よりの通信等による曲げデータに基づき、冷間曲げ用ベンダーと熱間用曲げベンダーを縦列に配置して自動的に連続曲げを行うシステムです。U曲げ後は、チューブを送り出しワーク反転装置にて180゜反転して連続曲げを行います。

工場のスペースに制約が有る場合に、有効なシステムです。